آشنایی با فرآیندهای تولید ورق فلزی

ورقهای فلزی معمولا کاربردهای مختلفی در صنعت دارند که میتوان به صنعت ساختمانسازی، تولید لوازم برقی خانگی، خودروسازی و صنایع دفاعی و …. کاربردهای بسیار زیادی دارند. فرآیند تولید ورق فلزی معمولا به دو روش نورد سرد و گرم است که شامل مراحل مختلفی هستند. در این مقاله با ما همراه باشید تا به بررسی جامع این فرآیندها و تکنیکهای مرتبط با تولید ورق فلزی بپردازیم.

فهرست محتوا

آشنایی با فرآیند تولید ورق فلزی

فرآیند تولید ورق فلزی عبارتند از:

-

استخراج مواد اولیه:

تولید ورق فلزی از استخراج مواد خام آغاز میشود. مواد خام شامل سنگ آهن که برای تولید فولاد و ورقهای فولادی استفاده میشود. بوکسیت ماده اولیه برای تولید آلومینیوم است و مس برای کاربردهای خاص صنعتی استفاده میشود. پس از استخراج جهت حذف ناخالصیها این مواد وراد مرحله فرآوری میشوند.

-

ذوب و تصفیه مواد خام:

مواد خام استخراجشده در کورههای خاصی ذوب میشوند تا به شکل فلز خالص یا آلیاژ تبدیل شوند. برای تولید فولاد خام از کورههای بلند استفاده میشود و برای تولید آلومینیوم و مس از از فرآیند الکترولیز استفاده میشود. در اصل در این مرحله ترکیبات شیمیایی و کیفیت فلز با استفاده از افزودنیها و تنظیم دما کنترل میشود.

-

نورد فلزات:

- نورد به دو شکل نورد گرم و نور سرد انجام میشود و این مرحله یکی از مهمترین مراحل در تولید ورقهای فلزی میباشد. در این مرحله به دلیل قرارگیری فلز بین غلتکها تغییر شکل ایجاد میشود. و نورد به دو شکل سرد و گرم انجام میشود:

- نورد گرم (Hot Rolling): فلز در دمای بالا تغییر شکل میدهد و به ضخامتهای مختلف تبدیل میشود.

- نورد سرد (Cold Rolling): برای تولید ورقهای با ضخامت کمتر و سطح صافتر استفاده میشود. از مزایای این روش میتوان به استحکام بیشتر و کیفیت بالای سطح اشاره نمود.

-

عملیات حرارتی:

- پس از نورد، ورقها ممکن است تحت عملیات حرارتی قرار بگیرند تا خواص مکانیکی و فیزیکی آنها بهبود یابد. این عملیات شامل فرآیندهایی مانند: آنیلینگ برای کاهش سختی و افزایش شکلپذیری و تمپرینگ برای بهبود مقاومت در برابر سایش.

-

پوششدهی:

- بسیاری از ورقهای فلزی به منظور افزایش مقاومت در برابر خوردگی و بهبود ظاهر سطح، تحت پوششدهی قرار میگیرند. از روشهای رایج پوششدهی میتوان به روشهای زیر اشاره نمود:

- گالوانیزاسیون: پوششدهی با لایهای از روی.

- آبکاری : افزودن لایههایی از فلزات گرانبها نظیر کروم یا نیکل.

- رنگآمیزی و لمینیت: برای کاربردهای خاص صنعتی و تزئینی به کار میرود.

- بسیاری از ورقهای فلزی به منظور افزایش مقاومت در برابر خوردگی و بهبود ظاهر سطح، تحت پوششدهی قرار میگیرند. از روشهای رایج پوششدهی میتوان به روشهای زیر اشاره نمود:

-

برش دادن

- در این مرحله ورقها در اندازهها و ابعاد مختلف برش داده میشوند. از روشهای مختلف برش میتوان به برش لیزری، مکانیکی و پانچ اشاره نمود.

-

بازرسی و کنترل کیفیت:

- در این مرحله، ورقهای فلزی تولید شده از نظر کیفیت، ضخامت، و خواص مکانیکی مورد بررسی قرار میگیرند. این کار به کمک تجهیزات مدرن و تکنیکهای پیشرفتهای مانند آزمایشهای غیرمخرب (NDT) انجام میشود.

-

بسته بندی و توزیع:

- ورقهای فلزی تولیدشده پس از تایید کیفیت، به صورت رول یا ورقهای صاف بستهبندی میشوند و آماده ارسال به مشتریان در صنایع مختلف میشوند.

سخن پایانی در رابطه با فرآیند تولید ورق فلزی:

فرآیند تولید ورق فلزی یک چرخه پیچیده و چندمرحلهای است که از استخراج مواد خام تا محصول نهایی را شامل میشود. هر مرحله از این فرآیند با دقت و تکنولوژیهای پیشرفته انجام میشود تا محصولی با کیفیت و مناسب برای کاربردهای صنعتی تولید شود. ورقهای فلزی به دلیل ویژگیهای منحصربهفردی مانند مقاومت بالا، قابلیت بازیافت و تطبیقپذیری، در آینده نیز از اجزای حیاتی صنایع مختلف خواهند بود.

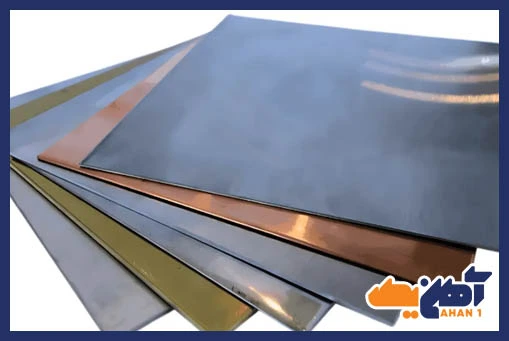

برخی از ورقهای موجود در آهن یک: