لوله مانیسمان یکی از پرکاربردترین انواع لولههای صنعتی است که به دلیل ساختار یکپارچه و بدون درز خود، از مقاومت بالایی در برابر فشار، حرارت و خوردگی برخوردار است. این ویژگیها باعث شده تا تولید لوله مانیسمان فرآیندی پیچیده و چندمرحلهای باشد که با دقت و استفاده از تکنولوژی پیشرفته انجام میشود. در این مقاله به تمامی مراحل تولید لوله مانیسمان میپردازیم و نکات کلیدی هر مرحله را بررسی میکنیم.

فهرست محتوا

مقدمهای بر لوله مانیسمان و اهمیت آن

لولههای مانیسمان برخلاف لولههای درزدار، هیچگونه جوشکاری در ساختار خود ندارند. این ویژگی موجب افزایش مقاومت مکانیکی و کاهش احتمال نشتی در فشارهای بالا میشود. کاربرد گسترده این لولهها در صنایع نفت و گاز، پتروشیمی، خطوط انتقال و حتی تجهیزات پزشکی بهخوبی اهمیت آن را نشان میدهد. اما این ویژگیهای برجسته نتیجه یک فرآیند تولید پیچیده و استاندارد است که از انتخاب مواد اولیه تا بستهبندی نهایی ادامه دارد.

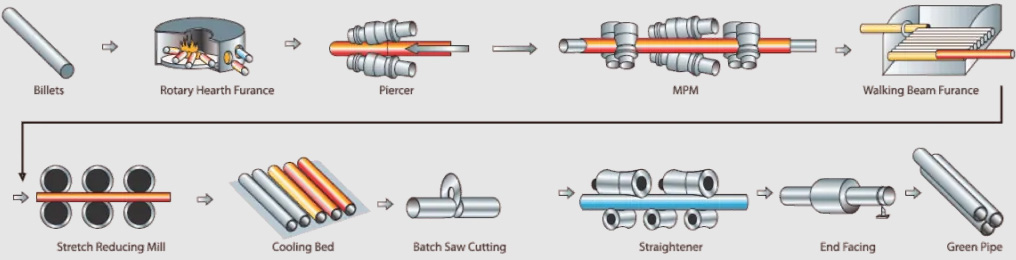

مراحل تولید لوله مانیسمان

در این مرحله به شرح مراحل تولید لوله مانیسمان میپردازیم که شامل مراحل مختلفی است که عبارتند از:

۱. انتخاب مواد اولیه: شروع کیفیت

فرآیند تولید لوله مانیسمان با انتخاب مواد اولیه آغاز میشود. ماده اصلی مورد استفاده، بیلت فولادی است. بیلتها قطعاتی استوانهای شکل از فولاد هستند که با ترکیب دقیق و یکنواخت عناصر شیمیایی تولید میشوند. انتخاب بیلت مناسب، تضمینکننده کیفیت لوله نهایی است. بیلتها معمولاً از فولاد کربنی یا آلیاژی با خواص متناسب با کاربرد نهایی انتخاب میشوند. این مواد باید علاوه بر استحکام بالا، انعطافپذیری مناسبی نیز داشته باشند تا فرآیند شکلدهی بهدرستی انجام شود.

۲. آمادهسازی اولیه: برش و پیشگرمایش

برای شروع فرآیند، بیلتها به طولهای مشخصی برش داده میشوند. طول بیلتها بر اساس قطر و ضخامت لوله نهایی تعیین میشود. دستگاههای پیشرفته برش، بیلتها را با دقت بسیار بالا به قطعات استاندارد تقسیم میکنند.پس از برش، بیلتها وارد کورههای پیشگرمایش میشوند. دمای کوره معمولاً بین ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد تنظیم میشود.

گرمایش یکنواخت بیلت، موجب نرم شدن فولاد و افزایش قابلیت تغییر شکل آن در مراحل بعدی میشود. این مرحله از اهمیت بالایی برخوردار است، زیرا گرمایش غیر یکنواخت میتواند باعث ایجاد تنشهای داخلی و کاهش کیفیت محصول نهایی شود.

۳. ایجاد حفره اولیه: فرآیند حفرهسازی

پس از پیشگرمایش، بیلتها به دستگاه مخصوص حفرهسازی منتقل میشوند. در این مرحله، یک حفره مرکزی در بیلت ایجاد میشود که ساختار اولیه لوله را شکل میدهد. این حفرهسازی با استفاده از یک سنبه یا ابزار خاص انجام میشود که از طریق اعمال فشار زیاد، بیلت را سوراخ میکند.حفرهسازی یکی از مراحل حساس در تولید لوله مانیسمان است. قطر حفره باید با دقت تنظیم شود تا ساختار لوله در مراحل بعدی کاملاً یکنواخت و بدون نقص باشد. علاوه بر این، سطح داخلی حفره باید صاف و عاری از ترک باشد، زیرا هر گونه نقص میتواند به کاهش مقاومت لوله منجر شود.

۴. نورد و کشش: شکلدهی به لوله

بیلت سوراخشده وارد دستگاه نورد میشود. در این مرحله، قطر و ضخامت دیواره لوله با استفاده از غلتکهای دوار تنظیم میشود. فرآیند نورد باعث افزایش طول بیلت و کاهش ضخامت آن میشود و به تدریج شکل نهایی لوله را ایجاد میکند. این مرحله شامل چندین مرحله کشش و تنظیم است تا ضخامت دیواره و قطر لوله به اندازه دلخواه برسد.

دستگاههای نورد مدرن قادرند لولههایی با تلرانس بسیار دقیق تولید کنند. علاوه بر این، در برخی موارد از فرآیند نورد سرد برای بهبود سطح لوله و دستیابی به ابعاد دقیقتر استفاده میشود.

۵. عملیات حرارتی: تثبیت خواص مکانیکی

پس از نورد و کشش، لولهها تحت عملیات حرارتی قرار میگیرند. این عملیات شامل فرآیندهایی نظیر آنیلینگ (Annealing) و کوئنچینگ (Quenching) است که خواص مکانیکی و متالورژیکی لوله را بهبود میبخشند.

- آنیلینگ: لولهها در دمای مشخصی حرارت داده شده و سپس به آهستگی خنک میشوند. این فرآیند موجب افزایش انعطافپذیری و کاهش تنشهای داخلی میشود.

- کوئنچینگ: لولهها پس از حرارتدهی به سرعت سرد میشوند. این فرآیند باعث افزایش سختی و مقاومت لوله میشود.

۶. سرد کردن: افزایش استحکام

پس از عملیات حرارتی، لولهها با استفاده از آب یا هوای فشرده به سرعت خنک میشوند. سرد کردن سریع، علاوه بر کاهش خطر ترکخوردگی، خواص مکانیکی لوله را تثبیت میکند. این مرحله باید با دقت انجام شود تا سرد شدن یکنواخت تضمین شود و هیچگونه تنش یا تغییر شکل در لوله ایجاد نشود.

۷. برش و تکمیل

لولههای تولیدشده به طولهای استاندارد برش داده میشوند. این مرحله با استفاده از ارههای دقیق صنعتی انجام میشود تا طول لولهها دقیقاً مطابق با نیاز مشتری باشد. پس از برش، لولهها به دقت بررسی میشوند تا هیچگونه نقصی نداشته باشند.

۸. کنترل کیفیت: تضمین استانداردها

کیفیت لولههای مانیسمان در مراحل مختلف تولید تحت نظارت قرار میگیرد، اما در پایان فرآیند، آزمایشهای نهایی روی لولهها انجام میشود. این آزمایشها شامل تستهای هیدرواستاتیک، ابعادی و سطحی است. هدف این تستها، تضمین مقاومت لوله در برابر فشار و دمای بالا و اطمینان از عدم وجود ترک یا نقص است.

۹. پوششدهی و بستهبندی

برای افزایش دوام لولهها در برابر خوردگی، آنها با پوششهای محافظتی مانند گالوانیزه یا اپوکسی پوشش داده میشوند. سپس، لولهها بستهبندی شده و آماده حمل به محل مصرف میشوند. بستهبندی صحیح از آسیبهای احتمالی در هنگام حمل و نقل جلوگیری میکند.

سخن پایانی در رابطه با مراحل تولید لوله مانیسمان

تولید لوله مانیسمان فرآیندی دقیق و استاندارد است که با انتخاب مواد اولیه مناسب آغاز شده و تا مراحل نهایی کنترل کیفیت ادامه مییابد. این لولهها به دلیل ساختار بدون درز و خواص مکانیکی عالی، انتخابی ایدهآل برای صنایع حساس هستند. توجه به جزئیات در هر مرحله از تولید، تضمینکننده کیفیت و عملکرد بالای این محصول است.

سوالات متداول درباره تولید لوله مانیسمان

| سؤال | پاسخ کوتاه |

| لوله مانیسمان چگونه تولید میشود؟ | با سوراخکاری شمش فولادی و نورد گرم |

| فرآیند سوراخکاری اولیه چگونه است؟ | با سنبه یا دستگاه پیرسینگ |

| تفاوت نورد گرم و سرد چیست؟ | نورد گرم برای شکلدهی اولیه، سرد برای دقت بیشتر |

| بعد از سوراخکاری چه میشود؟ | نورد، کشش، کالیبره و اصلاح نهایی |

| تنظیم ضخامت و قطر چگونه است؟ | با قالبها (Dies) و نورد دقیق |

| چه تستهایی انجام میشود؟ | فشار، التراسونیک، چشمی، آلیاژی |

| جنس لولهها چیست؟ | فولاد کربنی، آلیاژی، استنلس استیل |

| حداکثر طول تولیدی چقدر است؟ | معمولاً تا ۱۲ متر |

| آیا نوع استنلس استیل هم داریم؟ | بله، ولی گرانتر و خاصتر است |