روش های تولید لوله های پیچشی و لوله اسپیرال

روش های تولید لوله های پیچشی و لوله اسپیرال چیست؟

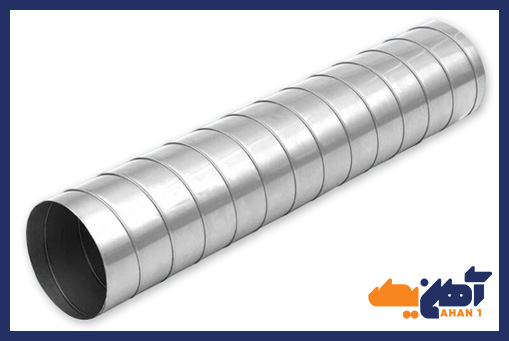

لوله اسپیرال که موضوع بحث ما در این مطلب است، در صنایع به نام لوله های جوشی پیچشی از آن یاد می شود و در صنایع کاربردهای متفاوتی دارند. کم هزینه بودن مراحل تولید این لوله ها، آن ها را به لوله هایی پر کاربرد و در عین حال مقرون به صرفه تبدیل کرده است. با ما در این مطلب همراه باشید تا علاوه بر شرح ویژگی، مزایا و کاربرد این لوله ها، صفر تا صد نحوه تولید لوله های پیچشی یا لوله اسپیرال را شرح دهیم.

با لوله اسپیرال آشنا شوید

پیش از هر چیز قصد داریم شما را با لوله اسپیرال آشنا کنیم. این لوله ها که لوله های مارپیچی یا فولادی نورد گرم نیز نامیده می شوند، نوعی لوله فلزی بوده و به جهت انتقال گاز، مایعات و هوا در صنایع مختلف و ساختمان ها به کار گرفته می شود. لوله های اسپیرال در اندازه های مختلفی نظیر ۸ تا ۱۲۰ اینچ ساخته شده و نهایتا با فرمت اسپیرال ارائه می گردد. دلیل نام گذاری اسپیرال بر روی این محصول، ویژگی پیچشی صفحه فلزی به دور محور خود است.

تاریخچه لوله پیچشی یا لوله اسپیرال

لوله اسپیرال توسط مانسمان که مهندسی آلمانی بود، در اواخر قرن ۱۹ به کار گرفته شد. به طور کلی تولید لوله اسپیرال یا لوله پیچشی در اواسط دهه ۱۹۶۰ میلادی آغاز گردید و از آن جایی که درز جوش های این لوله ها مارپیچی بودند، آن ها را اسپیرال نامیدند. برخورداری از انعطاف پذیری خوب این لوله ها و امکان خم کاری آن ها در موقعیت های مختلف، راحتی زیادی را در استفاده ایجاد کرده اند.

تاریخچه لوله اسپیرال

انواع لوله پیچشی

لوله های اسپیرال نسبت به نوع ساخت و کاربرد در دسته بندی های مختلفی قرار می گیرند که دو دسته کلی آن عبارتند از:

- لوله های تک مرحله ای درون خطی قابل استفاده جهت انتقال آب

- لوله های دو مرحله ای برون خطی قابل استفاده در صنایع نفت و گاز

با این حال لوله های اسپیرال در دسته بندی زیر قرار می گیرند:

-

لوله های پیچشی گالوانیزه

از رایج ترین نوع لوله اسپیرال، می توان لوله های اسپیرال گالوانیزه را نام برد که علاوه بر سبک وزن بودن، از لحاظ اقتصادی نیز مقرون به صرفه خواهند بود. از آن جایی که این دسته از لوله ها دارای روکشی از جنس روی هستند، نقش مهمی را در جلوگیری از زنگ زدگی سطح ایفا می کنند. شایان به ذکر است که امکان اعمال این پوشش گالوانیزه در درون و بیرون لوله وجود دارد.

-

لوله های پیچشی ضد زنگ

گاهی اوقات لوله اسپیرال گالوانیزه در برخورد با مواد شیمیایی خاص، دچار خوردگی و آسیب دیدگی می شود که در این صورت، استفاده از لوله های اسپیرال ضد زنگ ضرورت می یابد. استفاده از این لوله ها، به جهت مقاومت بالای آن ها در برابر مواد شیمیایی خواهد بود.

مشخصات فنی لوله های اسپیرال

پیش از آن که به شرح روش های تولید لوله های پیچشی و لوله اسپیرال بپردازیم، قصد داریم مشخصات فنی این لوله ها را ذکر کنیم. از آن جایی که لوله های اسپیرال در صنایع مختلفی به کار برده می شوند و کاربردهای متفاوتی دارند، ضخامت و قطر متفاوتی خواهند داشت. به گونه ای که لوله های اسپیرالی به کار برده شده در صنایع نفت و گاز، دارای ضخامت بیشتری خواهند بود.

بدین ترتیب لوله هایی با استاندارد API 5l یا IPS MPI190 یا PLD III جهت استفاده در صنعت نفت و گاز و لوله هایی با استاندارد AWWA C200 برای لوله های آب تولید می شود. به طور کلی تولد این دسته از لوله ها به طول های ۶، ۱۲ و ۱۸ متری انجام شده، اما در ایران، تولید لوله های اسپیرال از سایز ۱۶ اینچ به بالا صورت می گیرد. شایان به ذکر است که در ساخت لوله های اسپیرال، محدودیت اندازه وجود نداشته و اندازه آن ها بر اساس کاربرد خواهد بود.

ذکر این نکته خالی از لطف نیست که واحد اندازه گیری این لوله ها اینچ و در ساخت آن ها استانداردهای صنعتی اروپا و آمریکا به کار گرفته خواهد شد.

“برای تولید لوله اسپیرال از ورق استفاده می شود. در ابتدا ورق فولادی را از غلتک های تعبیه شده عبور می دهند، تا به صورت صاف و یکدست دربیاید. اگر لبه های دو طرف ورق دچار مشکلاتی مانند ترک خوردگی، بریدگی باشند دو طرف ورق را برش می زنند تا ایرادات آن رفع شود. سپس با ۲ شیوه مجزا به تولید لوله می پردازند.”

منبع: شاهین فلز سپاهان

مقاله پیشنهادی جهت مطالعه : روشهای تولید لوله اسپیرال

تولید لوله های اسپیرال

همان طور که پیش از این نیز گفته شد، لوله های اسپیرال را می توان در دو دسته لوله اسپیرال تک مرحله ای و لوله اسپیرال دو مرحله ای قرار داد که مراحل تولید هر یک از این روش ها به شرح زیر می باشند:

-

لوله اسپیرال تک مرحله ای

اولین مرحله در تولید لوله های اسپیرال یا لوله های پیچشی، آماده سازی ورق ها و جوش دادن لبه این ورق ها به یکدیگر است. جهت جوشکاری درز این اسپیرال ها، توسط دستگاه جوش زیر پودری، ابتدا درز داخلی و سپس درز بیرونی جوش داده خواهد شد. در مرحله بعد نسبت به طول مورد نظر، لوله برش داده می شود. سرعت جوشکاری زیر پودری حدود ۱ تا ۳ دقیقه بوده و بنابراین تولید لوله اسپیرال در این روش، نسبت به سایر روش ها کندتر خواهد بود.

-

لوله اسپیرال دو مرحله ای

از تفاوت روش تک مرحله ای با روش دو مرحله ای، می توان به جوش دادن درز لوله توسط جوشکاری قوسی با گاز محافظ اشاره نمود. در طی این مرحله به کمک جوش زیر پودری درز داخل و خارج جوش داده می شود. از جمله مزایای برتری این روش، می توان فاصله میان مرحله اول و مرحله نهایی اشاره نمود. همچنین به جهت شکل دهی سریع، راندمان تولید دو مرحله ای بالاتر خواهد بود.

به طور کلی این روش دو مرحله ای در ساخت لوله های انتقال نفت و گاز به کار برده می شود. این در حالی است که روش تک مرحله ای معمولا در ساخت لوله های انتقال آب قابل استفاده خواهد بود. در ادامه تمامی مراحل ساخت این لوله ها را ذکر خواهیم کرد.

“لوله های اسپیرال از سیم پیچ های فولادی که باز و مسطح می شوند تولید می شود. نوار مسطح شده توسط غلتک های زاویه دار به یک استوانه با قطر دلخواه تبدیل می شود.”

منبع: www.environdec.com

روش ساخت لوله اسپیرال

ساخت لوله پیچشی و اسپیرال

به صورت خلاصه مراحل زیر جهت تولید و ساخت لوله پیچشی یا اسپیرال طی می شود:

- باز کردن رول فولادی

- صاف کردن آن

- فرز لبه های ورق

- فرم دادن جهت تبدیل رول به لوله

- اتصال لبه ها به یکدیگر

- فرز لبه های ورق

- جوش دادن لوله

- تست کنترل کیفیت

- برش طول لوله

با توجه به موارد ذکر شده ورق رولی یا کلافی باز شده و با زاویه مشخص جهت فرم دهی وارد دستگاه می شود. پس از عبور ورق از غلتک، ورق رولی به شکل لوله در خواهد آمد. نسبت به روش تک مرحله یا دو مرحله ای بودن این لوله ها، فرآیند اتصال و تکمیل درز متفاوت خواهد بود. همان طور که پیش از این نیز گفته شد، در طی روش یک مرحله ای، جوشکاری روی ماشین فرمینگ انجام خواهد شد. در حالی که در روش دو مرحله ای، عملیات جوشکاری نهایی نیز پس از برش لوله صورت می گیرد.

ویژگی های لوله اسپیرال یا پیچشی

حال که با مراحل ساخت لوله های اسپیرال آشنا شدید، وقت آن است که ویژگی های این لوله ها را شرح دهیم.

- هزینه کم در ساخت، راندمان بالا و توسعه سریع

- استحکام بالا به دلیل جوش خوردن لوله ها به صورت پیچشی

- لوله هایی با قطر بزرگ تر از ۱۶ اینچ به صورت مارپیچ

- گزینه ای مناسب جهت انتقال مایعات تحت فشار

- راندمان انتقال بالا و در نتیجه تبدیل شدن آن ها به گزینه ای برای انتقالات طولانی مدت

- جوش لوله های اسپیرال با روش جوش زیر پودری یا SMAW

- میزان تحمل بالا در انتقال مواد و سیالات

- به حداقل رساندن نشتی مایعات به دلیل طویل بودن لوله ها

- دارای حداقل طول ۳ تا ۶ متر

- استفاده از ورق های سیاه فولادی با کیفیت در ساخت

- قیمت مناسب به دلیل پیوستگی مراحل تولید

- عدم وجود محدودیت در انتخاب عرض ورق های فولادی

استانداردهای لوله های اسپیرال

از آن جایی که در خط تولید تمامی لوله های اسپیرال از استاندار یکسانی پیروی می شود، تمامی کارخانجات ها، ملزم به پیروی استانداردهای زیر هستند:

- API Spec 51X: استاندارد لوله های درز دار با درزهای X42 و X70

- API Spec 5LS: استاندارد لوله های AX70 و BX42

این دو مورد API آمریکا بوده و در زیر استاندارد کنترل کیفیت آلمان را نیز شرح خواهیم داد:

- DIN 1626 & 1628: جهت ساخت لوله های انتقال حرارت

- DIN 17172 & 2470: جهت ساخت لوله های انتقال نفت و گاز

- DIN 17120: جهت ساخت لوله های ساختمانی

- DIN 1626 & 2460: جهت ساخت لوله های انتقال آب

- API RP 5L2: جهت آستر رزین دپوکسی

- DIN 30670: جهت تولید لوله هایی با روکش پلی اتیلن

کاربرد لوله های اسپیرال

از مهم ترین کاربردهای لوله های اسپیرال، می توان به موارد زیر اشاره نمود:

- قابل استفاده در سیستم هایی با شتاب بالا و و تهویه هوای با فشار بالا

- قابل استفاده جهت سیستم های بادگیری، تخلیه مونوکسید کربن و دفع گرد و غبار

- قابل استفاده در صنایعی نظیر نفت و گاز، آب و فاضلاب، انرژی حرارتی، برق، سازه های فلزی و ساخت پل

نحوه اتصال لوله اسپیرال

نحوه اتصال لوله های اسپیرال

قطعا با خواندن این مطلب تا به این جا متوجه شده اید که رایج ترین روش اتصال لوله های صنعتی اسپیرال، جوشکاری است. با این وجود گاهی اوقات در مواقع خاص، روش هایی نظیر فلنج، اتصال پیچشی و اتصال شیاری به کار گرفته می شود. در لوله های اسپیرال و سایر لوله های درز دار، از اتصالات جوش و فلنج بیشتر استفاده شده که این روش ها تاثیر زیادی را بر راندمان، عملکرد، آب بندی و … خواهند داشت.

در اکثر مواقع نیز از روش جوش زیر پودری ( با استفاده از ذوب های دانه ای و قوس الکتریکی ) استفاده می شود که این علاوه بر جلوگیری از زنگ زدگی، مانع از ورود اکسیژنبه قوس و درزها می شود.

نحوه تعمیر و نگهداری لوله های پیچشی یا اسپیرال

آگاهی از نحوه نگهداری از لوله های اسپیرال، به ماندگاری طولانی مدت آن ها و کاهش هزینه های تعمیر کمک خواهد کرد. بنابراین موارد زیر را جهت افزایش طول عمر لوله های مانیسمان به کار گیرید.

- جهت تمیز کردن سطح این لوله ها از حلال یا امولسیون کننده ها استفاده کنید. البته این کار پیش از پوسته پوسته شدن و زنگ زدن آن ها انجام دهید.

- به کمک برس های مخصوص رسوبات ایجاد شده در سطح لوله ها را پاک نمایید.

- در صورت زنگ زدن لوله ها از دفع ترشی با کمک روش های الکترولیتی استفاده کنید. مواد دفع ترشی پس از زدودن زنگ زدگی و به جهت پاک کردن رسوبات باقی مانده به کار می رود.

- استفاده زیاد از روش های شیمیایی سبب جذب آسان آلودگی ها شده و در نتیجه جهت رسوب زدایی سطح، رسوب زدایی شات بلاست به کار برده می شود.

- انفجار ساینده نیز روشی دیگر جهت تمیز کردن سطح لوله های اسپیرال می باشد که در طی آن از یک موتور پر قدرت به جهت چرخاندن تیغه اسپری استفاده خواهد شد.

نگاهی کلی بر روش های تولید لوله های پیچشی و لوله اسپیرال

این مطلب را به روش های تولید لوله های پیچشی و لوله اسپیرال، ویژگی، کاربرد و استانداردها و نحوه نگهداری از لوله های اسپیرال پرداختیم تا در صورتی که قصد به کار بردن آن ها در صنایع خاصی را دارید از اطلاعات لازم در این زمینه برخوردار باشید. هزینه کم ساخت این مرحله ها در کنار راندمان بالای آن ها، سبب محبوبیت این لوله ها شده است.