اسلب یا تختال چیست

اسلب یا تختال چیست + کاربرد ها و روش های تولید آن

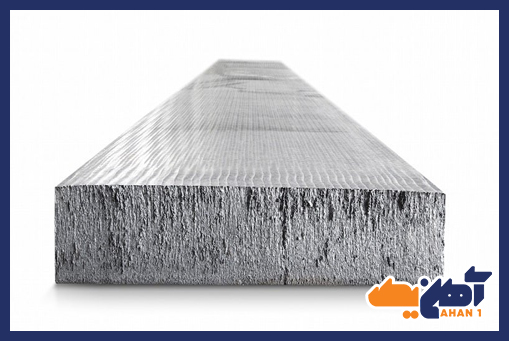

اسلب که به آن تختال هم میگویند.یکی از محصولات نیمه تمام فولادی است که به عنوان ماده اولیه برای تولید طیف گستردهای از محصولات فولادی تخت، از ورقهای گرم و سرد گرفته تا رولها و کویلها، مورد استفاده قرار میگیرد. سطح مقطع آن مستطیلی و ضخامت و عرض متناسب با نیازهای صنایع مختلف، از طریق فرآیندهای نورد شمش یا ریختهگری پیوسته تولید میشود.

ابعاد اسلبها میتواند متفاوت باشد، اما بهطور معمول دارای ضخامت ۲۰۰ تا ۶۵۰ میلیمتر، عرض ۲۰۰۰ میلیمتر و طول متغیر بین ۴ تا ۱۲ متر هستند که شامل عناصر آلیاژی همچون کروم، نیکل، منگنز و غیره میباشد.

روشهای تولید اسلب

تولید اسلب از طریق دو روش اصلی انجام میشود: روش سنتی و روش کوره الکتریکی.

-

روش سنتی (کوره بلند و کنورتور)

روش سنتی که شامل استفاده از کوره بلند و کنورتور است، یکی از قدیمیترین و متداولترین روشهای تولید اسلب میباشد.

کوره بلند

-

- در این روش، سنگ آهن، آهک و کک به عنوان مواد اولیه وارد کوره بلند میشوند. کک به عنوان ماده احیا کننده و سوخت عمل میکند و آهک به حذف ناخالصیها کمک میکند.

- مواد اولیه در کوره بلند تحت دمای بالا قرار گرفته و احیا میشوند. در این فرایند، سنگ آهن به آهن خام (چدن مذاب) تبدیل میشود.

- آهن خام در پایین کوره جمعآوری میشود و سپس به مرحله بعد منتقل میشود.

کنورتور

-

- آهن خام به کنورتور منتقل میشود، جایی که با افزودن اکسیژن، کربن اضافی حذف میشود و فولاد مذاب به دست میآید.

- در این مرحله، مواد آلیاژی مانند کروم، نیکل و منگنز به فولاد مذاب اضافه میشوند تا خواص مورد نیاز به دست آید.

- فولاد مذاب سپس به واحد ریختهگری مداوم منتقل میشود. در این واحد، فولاد مذاب به داخل قالبهای مخصوص ریخته میشود و با استفاده از پاشش آب خنک، به سرعت خنک شده و به اسلب منجمد تبدیل میشود.

-

روش کوره الکتریکی

روش کوره الکتریکی یکی دیگر از روشهای متداول تولید اسلب است که در آن از ضایعات فولادی و آهن قراضه به عنوان مواد اولیه استفاده میشود.

-

- در این روش، ضایعات فولادی و آهن قراضه در کوره الکتریکی ذوب میشوند. این کوره با استفاده از الکترودهای گرافیتی، جریان الکتریکی ایجاد کرده و دمای بسیار بالایی تولید میکند که باعث ذوب ضایعات میشود.

- به منظور جبران کمبود ضایعات، آهن اسفنجی نیز به کوره اضافه میشود. آهن اسفنجی یک محصول نیمهتمام فولادی است که از احیای مستقیم سنگ آهن تولید میشود.

- مواد افزودنی مانند آهک، بنتونیت و… به کوره اضافه میشوند تا ناخالصیهای موجود در فولاد مذاب را جذب کنند و کیفیت فولاد را تقویت کنند.

- فولاد مذاب پس از همگنسازی و حذف ناخالصیها، به واحد ریختهگری مداوم منتقل میشود. در این واحد، فولاد مذاب به داخل قالبهای مسی ریخته میشود و با استفاده از پاشیدن آب خنک، به سرعت خنک و به اسلب تبدیل میشود.

- اسلب تولید شده به طولهای مورد نیاز برش داده میشود و آماده برای مراحل بعدی تولید میشود.

-

روش کوره القایی

استفاده از کوره القایی به دلیل هزینههای بالا و مشکلات خاص خود، کمتر مورد استفاده قرار میگیرد.

-

- مزایا: این روش برای تولید فولاد با کیفیت بالا مناسب تر است و امکان کنترل دقیق ترکیب شیمیایی را فراهم میکند.

- معایب: هزینه بالای برق و الکترودها، عدم امکان حذف کامل ناخالصیها مانند گوگرد و فسفر و نیاز به تجهیزات پیشرفته از معایب این روش است.

انواع اسلب

-

اسلب فولاد کربنی

اسلب فولاد کربنی (Carbon Steel Slab) نوعی اسلب است که از فولاد کربن ساخته میشود. این نوع اسلب به دلیل داشتن مقدار زیادی کربن و فرآیند تولید در دماهای بالا، دارای سختی و مقاومت بالا است. اسلب فولاد کربنی معمولاً برای تولید انواع مختلف محصولات فولادی مانند ورقها، پروفیلهای فولادی، و لولههای فولادی استفاده میشود. این نوع اسلب به دلیل خواص مکانیکی بالا، در صنایع مختلف از جمله ساختمانسازی، تولید ماشینآلات، و تجهیزات صنعتی کاربرد دارد.

-

اسلب فولاد ضد زنگ

اسلب فولاد ضد زنگ (Stainless Steel Slab) از فولاد ضد زنگ تولید میشود و به دلیل مقاومت بالا به خوردگی و زنگزدگی، در محیطهای مرطوب و خورنده مورد استفاده قرار میگیرد. این نوع اسلب حاوی عناصر آلیاژی مانند کروم، نیکل، و مولیبدن است که به آن مقاومت بالا در برابر زنگزدگی میبخشند.

اسلب فولاد ضد زنگ در صنایع غذایی، دارویی، پتروشیمی، و ساخت تجهیزات پزشکی کاربرد گستردهای دارد. همچنین در ساخت قطعاتی که نیاز به ظاهر زیبا و مقاومت در برابر زنگزدگی دارند، مانند سینکهای ظرفشویی و تجهیزات آشپزخانه، استفاده میشودا.

-

اسلب فولاد آلیاژی

اسلب فولاد آلیاژی (Alloy Steel Slab) حاوی عناصر آلیاژی مانند کروم، وانادیوم، تنگستن، و مولیبدن است که خواص مکانیکی و فیزیکی فولاد را تقویت میکند. این نوع اسلب در تولید قطعاتی که نیاز به مقاومت بالا در برابر سایش، ضربه، و حرارت دارند، مورد استفاده قرار میگیرد. از اسلب فولاد آلیاژی در صنایع خودروسازی، هوافضا، و ساخت ابزارآلات صنعتی بهرهبرداری میشود.

-

اسلب فولاد کمکربن

اسلب فولاد کمکربن (Low Carbon Steel Slab) دارای مقدار کمی کربن است که به آن خاصیت شکلپذیری و جوشپذیری بالا میدهد. این نوع اسلب در تولید ورقهای نازک فولادی که در صنعت خودروسازی، تولید لوازم خانگی، و ساخت کانتینرهای حمل و نقل استفاده میشوند، کاربرد دارد. اسلب فولاد کمکربن به دلیل قابلیت جوشپذیری خوب، در ساخت سازههای فلزی مانند پلها و ساختمانها نیز مورد استفاده قرار میگیر.

مزایای اسلب

- کاربرد گسترده: اسلبها به عنوان ماده اولیه در تولید طیف وسیعی از محصولات فولادی مانند ورق، تیرآهن، لوله، میلگرد و کویل مورد استفاده قرار میگیرند. این تنوع در کاربرد، اهمیت اسلب را در صنایع مختلف افزایش میدهد.

- اهمیت اقتصادی: تولید و صادرات اسلب میتواند ارزآوری خوبی برای کشور ایجاد کند. همچنین، اسلبها به عنوان یک محصول واسطهای، نقش مهمی در ایجاد زنجیره ارزش افزوده در صنایع فولادی دارند.

- پتانسیل تولید محصولات با کیفیت بالا: با کنترل دقیق فرایند تولید و رعایت استانداردهای کیفیت، میتوان اسلبهایی با کیفیت بالا تولید کرد که در نهایت باعث تولید محصولات نهایی با کیفیت بهترمیشود.

معایب اسلب

- گود افتادگیها: ایجاد فرورفتگیهای طولی یا عرضی در سطح اسلب که میتواند ناشی از مشکلات در فرایند تولید یا سرد شدن باشد.

- دو پوستگی: جداشدن لایههای سطحی از یکدیگر که به دلیل تنشهای داخلی ایجاد میشود.

- ورقه شدن: جدا شدن لایههای نازک از سطح اسلب که معمولاً در اثر سرد شدن سریع یا تنشهای حرارتی اتفاق بیفتد.

- موجدار شدن: تغییر شکل سطح اسلب به صورت خمیدگی یا موجدار که میتواند به دلیل تنش یا سرد شدن نامناسب باشد.

- نقایص سطحی دیگر: وجود قطرات فلز، لکهها، خطوط، حفرههای گازی و سوراخها بر روی سطح اسلب که میتواند بر ظاهر و عملکرد محصول نهایی تأثیر بگذارد.

- لوزی شدن: تغییر شکل سطح مقطع اسلب به صورت لوزی که میتواند به دلیل نورد نامناسب باشد.

- باد کردگیها: برآمدگیهای غیرعادی در سطح اسلب که معمولاً بخاطرگازهای حبس شده یا تنشهای داخلی است.

قیمت اسلب یا تختال

قیمت اسلب فولادی، به عنوان یکی از مواد اولیه اصلی در صنایع مختلف، تحت تأثیر عوامل متعددی قرار دارد که هم هزینههای تولید را شامل میشود و هم به شرایط بازار وابسته است.

اساس قیمتگذاری اسلب را هزینههای تولید تشکیل میدهند که مهمترین آنها عبارتند از:

- سنگ آهن: به عنوان ماده اصلی در تولید فولاد، نوسانات قیمت سنگ آهن به طور مستقیم بر قیمت اسلب تأثیر میگذارد. عوامل مختلفی مانند عرضه و تقاضای جهانی، رویدادهای سیاسی و هزینههای استخراج، بر قیمت سنگ آهن و در نتیجه قیمت اسلب اثرگذارند.

- انرژی: فرآیند تولید فولاد بسیار انرژیبر است و هزینههای انرژی، از جمله برق و سوخت، بخش قابل توجهی از هزینههای تولید را به خود اختصاص میدهند. هرگونه تغییر در قیمت انرژی، به طور مستقیم بر قیمت نهایی اسلب تأثیر میگذارد.

علاوه بر هزینههای تولید، شرایط بازار نیز نقش مهمی در تعیین قیمت اسلب دارند. عوامل مؤثر بر بازار عبارتند از:

- عرضه و تقاضا: تقاضای جهانی برای محصولات فولادی، به ویژه در صنایع ساختمانی و خودروسازی، به طور مستقیم بر قیمت اسلب تأثیر میگذارد. افزایش یا کاهش تقاضا میتواند نوسانات قابل توجهی در قیمت ایجاد کند.

- عوامل اقتصادی: شرایط اقتصادی کلی یک کشور یا منطقه، مانند نرخ رشد اقتصادی، نرخ ارز و سیاستهای تجاری، میتواند بر تقاضا برای محصولات فولادی و در نتیجه قیمت اسلب تأثیر بگذارد.

- رویدادهای جهانی: رویدادهای جهانی مانند جنگها، تحریمها و تغییرات در سیاستهای تجاری میتوانند به طور قابل توجهی بر بازار فولاد و قیمت اسلب تأثیر بگذارند.

و در پایان ….

اسلب به عنوان یک محصول پایه در صنعت فولاد، دارای انواع مختلفی است که هر کدام با توجه به ترکیبات آلیاژی و خواص مکانیکی خود، در صنایع مختلف مورد استفاده قرار میگیرند. از اسلب فولاد کربنی و ضد زنگ گرفته تا اسلبهای آلیاژی و کمکربن، هر کدام نقش مهمی در تولید محصولات فولادی و توسعه صنعتی دارند.

فرآیند تولید اسلب نیز از مراحل پیچیدهای تشکیل شده که به دقت و تکنولوژی بالا نیاز دارد تا محصولی با کیفیت و مطابق با استانداردهای صنعتی تولید شود. با وجود سختی های موجود، روندهای آینده در تولید اسلب فولاد به سمت استفاده از تکنولوژیهای سبز، بازیافت مواد و هوشمندسازی فرآیندها حرکت میکند که میتواند به بهبود کارایی و کاهش تأثیرات منفی زیستمحیطی کمک کند.