فرآیند تولید لوله مانیسمان چیست؟

فرآیند تولید لوله مانیسمان

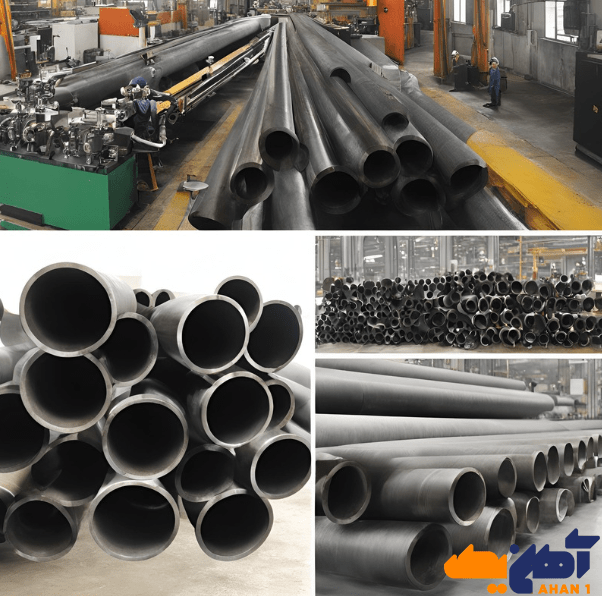

فرایند تولید لوله مانیسمان با لولههای درزدار کاملاً متفاوت است. این لولهها به علت نداشتن خط جوش به هیچ عنوان نشت نمیدهند و دچار ترک، جوانه زنی و عیب و ایراد نمیشوند. بنابراین میتوانند در برابر تنشهای فیزیکی و فشارهای بالا مقاومت فشاری قابل توجهی از خود نشان دهند. لوله مانیسمان که در اصطلاح بازاری به آن مانیسمان هم گفته میشود، به واسطه روش تولید خاص و منحصر به فردی که دارد بیشترین کاربرد را در صنایع حساس داشته و نقش مهمی را در صنایع مختلف از جمله پتروشیمی ایفا میکند.

برای ساخت لولههای مانیسمان از مقاطع فولادی به صورت شمش استفاده میکنند. این مقاطع تحت حرارت، قرار گرفتن در غلطک، فرآیند کشش، عبور از زره و… در نهایت به محصول نهایی یعنی لوله بدون درز مانیسمان تبدیل میشوند. این محصول به واسطه روش تولید خاصی که دارد در مقایسه با انواع لولهها قیمت بیشتری داشته و جزو گران قیمتترین لولههای صنعتی به شمار میرود. در این مقاله بیشتر راجع به فرایند تولید لوله مانیسمان و کاربردهای این محصول صحبت خواهیم کرد.

لوله مانیسمان چیست؟

لوله مانیسمان برای اولین بار توسط مهندسی آلمانی به نام مانیسمان ساخته و مورد استفاده قرار گرفت و از آن زمان تا به امروز به همین نام شهرت یافته است. همانطور که پیشتر اشاره کردیم، این لوله کاملا بدون درز است و همین ویژگی این محصول را از سایر لولهها متمایز میکند. وجود خط جوش در لولههای معمولی و درزدار، حتی در بهترین شرایط، برای فرایند جوشکاری به عنوان یک نقطه شروع ترک و رشد آن است. به همین علت میزان مقاومت این لوله و استحکام آن بسیار کمتر بوده و در مقایسه با لوله مانیسمان، ضعیفتر عمل میکند.

اما لوله مانیسمان به دلیل نداشتن هیچگونه خط جوش یا اتصال، به واسطه ساختار یک دست و یکنواختی که دارد از مقاومت بالا در برابر خوردگی، حرارت و فشارهای بالا برخوردار بوده و استحکام مکانیکی فوق العادهای دارد. بنابراین در بخشهایی از صنعت که به دقت بالایی نیاز دارند به طور گسترده از این لوله استفاده میشود. در صنعت فولاد به طور کلی لولهها به دو شکل بدون درز و درزدار تولید میشوند. لولههای بدون درز همان لولههای مانیسمان هستند که به دلیل نداشتن درز، استحکام آنها فوق العاده زیاد است. اما لولههای درزدار حتی اگر با وسواس جوشکاری شوند و دقت بالایی در تولید آنها به کار برود، در نهایت باز هم امکان ترک خوردن در آنها وجود دارد. برای لوله مانیسمان بدون درز دو استاندارد وجود دارد که عبارتند از:

• لولههای فولادی با استاندارد ASME B36.10

• لولههای استیلی با استاندارد ASME B36.19

هر کدام از این استانداردها دارای طول مشخص، ضخامت، قطر و سایز مشخصی هستند.

فرآیند پلاگ میل (Plug Mill Process)، از یک قطعه گرد جامد (بیلت) استفاده میشود. این بیلت به طور یکنواخت در کوره دوار گرم میشود و سپس توسط یک سوراخکن مانسمان (Mannesmann piercer) سوراخ میشود. بیلت سوراخ شده یا پوسته توخالی، در قطر خارجی و ضخامت دیواره کاهش مییابد. لوله نورد شده به طور همزمان توسط یک دستگاه ماشین ریلی از داخل و خارج پرداخت میشود. لوله پرداخت شده سپس توسط یک آسیاب سایزکن به ابعاد مشخص شده رسانده میشود. در این مرحله، لوله از صافکن عبور میکند. این فرآیند کار گرم روی لوله را کامل میکند. لوله (که به عنوان لوله مادر شناخته میشود) پس از تکمیل و بازرسی، به یک محصول نهایی تبدیل میشود.

منبع: wermac

مراحل تولید لوله مانیسمان

برای تولید لولههای مانیسمان مراحل زیر به ترتیب طی میشود.

• مرحله ۱ مرحله برش: در این مرحله شمش فولادی بر اساس سفارش مشتری از آلیاژ مورد نظر برش میخورد. انتخاب ورق فولادی با جنس و کیفیت مناسب، در روند ساخت این محصول تاثیر ویژهای دارد.

• مرحله ۲ حرارت و گرمادهی: در این مرحله شمشهای برش خورده را وارد کوره میکنند تا به واسطه حرارت بالا کاملاً سرخ و مذاب شوند و برای انجام ادامه روند تولید به آمادگی لازم برسند.

• مرحله ۳ دستگاه لخ پرس: در این مرحله شمش فولادی حرارتی را که حرارت آن به میزان مناسب و کافی رسیده سوراخ میکنند.

• مرحله ۴ دستگاه النگاتور: در این مرحله شمش را گرد میکنند تا به این ترتیب خطاهای احتمالی در فرایند تولید به حداقل برسد.

• مرحله ۵ مرحله شلیک سمبه: در این مرحله سمبهای را با سرعت بالا به سمت مرکز شمش شلیک میکنند. طول این سمبهها با توجه به نوع سفارش مشتری در متراژ ۱۲ متری یا ۶ متری است. در این مرحله پس از شلیک سمبه، شمشها به استوانهها یا لولههای توخالی تبدیل میشوند.

• مرحله ۶ تابگیری: پس از برخورد شمش با سمبه، احتمال ایجاد تاب یا موج در لوله وجود دارد. بنابراین در این مرحله قبل از اینکه دمای شمش را پایین بیاورند هرگونه تاب، موج و پیچ و خمهای لوله را برطرف کرده و به اصطلاح آن را تابگیری میکنند.

• مرحله ۷ جداسازی سمبه: در این مرحله همانطور که از اسمش پیداست سمبه را از درون شمش جدا میکنند.

• مرحله ۸ مرحله کروی: در این مرحله دو طرف لوله را به شکل گرد در میآورند.

• مرحله ۹ کشش لوله: در این مرحله دو طرف لولهها قفل میشود.

• مرحله ۱۰ سرد کردن: لوله تولید شده با استفاده از آب سرد کاملاً سرد میشود و حرارت آن کاهش پیدا میکند.

• مرحله ۱۱ برش: در این مرحله لولهها را در اندازههای ۱۲ متری و ۶ متری بنا بر نیاز مشتریان برش میزند.

• مرحله ۱۲ آزمایش لوله: برای بررسی میزان کیفیت لولههای مانیسمان در این مرحله با استفاده از دستگاههای به روز و پیشرفته آنها را آزمایش میکنند تا لولههای با کیفیت از لولههای نامرغوب جدا شوند.

• مرحله ۱۳ کونیک: در این مرحله دو طرف لوله را کونیک میکنند تا جوشکاری آسانتر انجام شود.

• مرحله ۱۴ پولیش زدن لوله: در این مرحله برای اینکه از زنگ زدگی لولهها جلوگیری شود با استفاده از مواد به خصوصی سطح لوله را پولیش کاری میکنند.

• مرحله ۱۵ بستهبندی: در نهایت لولههای آماده شده به صورت کاملاً تخصصی بستهبندی و برای ارسال به دست مشتریان آماده میشوند.

بررسی تخصصی مراحل ساخت لوله مانیسمان

در فرایند تولید لوله مانیسمان، ابتدا شمشهای فولادی را به واسطه گرمادهی داغ میکنند تا به درجه حرارت مناسب برسد و سپس سطح آن را گرد میکنند. با توجه به سایزی که برای تولید لوله در نظر گرفتهاند، شمش را سمبهزنی میکنند.

نحوه پرتاب سمبه به شمش گرما دیده با سرعت بسیار بالایی انجام میشود و در نهایت لولههای تولید شده در طولهای مورد نظر برش میخورند. برای ساخت لولههای مانیسمان یا لولههای بدون درز، دو روش وجود دارد که هر روش تولید میتواند بر میزان مقاومت لوله تاثیرات چشمگیری داشته باشد.

همچنین قیمت لوله مانیسمان تا حد زیادی به نحوه تولید این محصول بستگی دارد. لولههای تولید شده با توجه بر نحوه تولید و میزان استاندارد ساخت، قیمت گذاری میشوند. به طور کلی روش های تولید لوله مانیسمان به شرح زیر است.

• ریخته گری گریز از مرکز: در این مرحله، فلز مذاب را به درون قالبهای چرخان هدایت میکنند و با توجه به نیروی گریز از مرکز وارد شده و ساختار دستگاه، فلز ذوب شده به طرف دیوارههای قالب هجوم میبرد. در همین حین، انجماد نیز از دیوارههای قالب شروع میشود. ضخامت نهایی دیوارههای این لوله با توجه به حجم مواد مذاب ورودی و همچنین میزان دور بر دقیقه موتور دستگاه و میزان نیروی اعمالی تعیین میشود. در این روش، سیالیت فولاد مذاب شده بسیار حائز اهمیت است. از آنجا که فولاد ذوب شده چسبندگی پایین ویسکوزیته پایین و سیالیت و روندگی فوق العاده بالایی دارد، برای ساخت لولههای مانیسمان به روش ریختهگری گریز از مرکز، باید کنترلهای محیطی و دستگاهی فراوانی انجام شود.

• نورد شمش های فولادی: در روش تولید لوله مانیسمان به روش نورد شمشهای فولادی، یک قطعه شمش فولادی را تحت حرارت گرم میکنند و سپس یک سمبه میلهای نازک و نوک تیز را به درون آن میفرستند. به این ترتیب لوله بدون درز به تولید میرسد. در گام بعدی با استفاده از غلطکهای مخصوص، لوله را تحت کشش و نورد قرار میدهند تا طول، قطر و ضخامت لازم را پیدا کند. در نهایت این لولهها با قرار گرفتن تحت عملیات حرارتی و تنشگیری، به شکل و اندازه مناسب برای استفاده در صنعت درمیآیند.

انواع لوله مانیسمان

لولههای مانیسمان زیر مجموعه لولههای فولادی هستند. این لولهها معمولاً دارای قطر کمی هستند اما در مواردی از صنعت که نیاز به استفاده از لولههای با قطر بیشتر باشد، فرایند تولید تغییر پیدا میکند که این موضوع هزینه زیادی را نیز در پی دارد. استانداردهای لوله مانیسمان بر اساس رده، سایز و طبق کارکرد این محصولات در انواع مختلف تقسیم بندی میشود.

این نوع لولهها معمولاً در سایزهای ۱۲ متری و ۶ متری و در ردههای ۱۰، ۲۰، ۴۰، ۶۰، ۸۰، ۱۲۰ و ۱۴۰ به تولید میرسند که در این میان ردههای ۲۰ و ۴۰ نسبت به انواع دیگر بیشتر مورد استفاده قرار میگیرند. لولههای مانیسمان با توجه به کارخانهای که در آن به تولید رسیدهاند، در انواع مختلف تقسیم بندی میشوند.

تولید این لولهها به دلیل فرایندهای خاصی که دارد به واسطه تعداد محدودی از کارخانهها در سراسر کشور انجام میشود. اگرچه کیفیت تولید این لولهها و استاندارد آنها توسط این کارخانهها چندان تفاوتی با هم ندارد اما به طور کلی قیمت این محصول بر اساس ضخامت و اندازه آن تعیین میشود. در حال حاضر، شرکت لولههای دقیق کاوه ایرانیان و کارخانه نورد و لوله اهواز، از جمله کارخانههای هستند که تولید لوله مانیسمان در آنها انجام میشود. البته برخی از سایزهای این محصول که در بازار عرضه میشوند به شکل وارداتی هستند و تولید آنها در داخل کشور صورت نمیگیرد. انواع لولههای مانیسمان معمولا به شکل زیر تولید و در بازار عرضه میشوند.

- رده ۱۰: لوله مانیسمان رده ۱۰ از لولههای سبک وزن محسوب میشود و به طور عمده در لوله کشی کارگاههای صنعتی، لوله کشی گاز و مصارف خانگی مورد استفاده قرار میگیرد. این نوع لوله با توجه به اینکه وزن متوسط و سبکی دارد، در مقایسه با انواع دیگر کارایی آن بیشتر است.

- رده ۲۰: این نوع لوله به طور تقریبی ۳۰۰ کیلوگرم وزن دارد. ضخامت آن ۲ تا ۶ میلیمتر و سایز آن از ۱ تا ۱۲ اینچ متغیر است. لوله مانیسمان رده ۲۰ جزو پرفروشترین لولههای فولادی است که مقاومت و استحکام بسیار زیادی دارد و میتواند در برابر نشتی، شکستگی، زمین لرزه و ترک خوردن به طور چشمگیری از خود مقاومت نشان دهد.

- رده ۴۰: وزن این لوله گاهاً به ۵۰۰ کیلوگرم میرسد. سایز آن از ۱ تا ۱۲ اینچ متغیر است و ضخامت آن از ۲ تا ۱۲ میلیمتر متفاوت خواهد بود. لولههای مانیسمان رده ۴۰ کاربردهای گستردهای در صنعت دارند و با توجه به اینکه در برابر فشار بالا، مقاومت بالایی دارند، در صنایع حساس به شکل گسترده مورد استفاده قرار میگیرند. این لولهها به صورت متداول در صنعت نفت و گاز کاربرد دارند و استفاده از آنها در خطوط آتشنشانی و برجها بسیار رایج است. از سری ویژگیهای این نوع لوله میتوان به تولید در قطرهای ۱.۸ تا ۲۰، ۲۴، ۳۲ و ۳۶ اینچ اشاره کرد. لوله مانیسمان رده ۴۰ در صنعت کشتیسازی، ساختمان سازی و پالایشگاهها بیشترین میزان استفاده را دارد.

- رده ۶۰: برخلاف سایر لولههای مانیسمان، این لوله بدون درز نیست. به همین دلیل میزان تقاضای کمتری نسبت به سایر لولهها دارد. قطر این لوله از ۸ تا ۲۴ اینچ متغیر است و با توجه به قطری که دارد، وزن آن نیز متفاوت است.

- رده ۸۰: این محصول به طور تقریبی ۱۵۰ کیلوگرم وزن دارد. ضخامت آن از ۳ تا ۹ میلیمتر متغیر است و در سایزهای متنوع عرضه میشود. لوله مانیسمان رده ۸۰ یکی از بزرگترین ردههای لوله فولادی است که از آن در صنعت پتروشیمی و پالایشگاهها استفاده میکنند. این لوله به لحاظ قطر خارجی، شباهت زیادی به لولههای رده ۴۰ دارد. اما از نظر قطر داخلی کاملاً متفاوت است. ضخامت این لوله در مقایسه با موارد گفته شده بسیار بیشتر است به همین علت وزن سنگینی دارد و در برابر هرگونه عامل مخرب، استحکام ویژهای دارد.

- رده ۱۲۰: وزن این محصول تقریباً ۷۰۰ کیلوگرم است و با توجه به نیاز مشتریان در ابعاد و سایزهای متنوع به تولید میرسد. این لوله در فرایند تولید فشارهای زیادی را تحمل میکند. به همین دلیل به محصولی با مقاومت بسیار بالا تبدیل میشود. این محصول میتواند در دمای ۱۴۰ درجه فارنهایت و در برابر هر نوع مواد اسیدی مقاومت کند و همین موضوع باعث شده تا در مقایسه با انواع لولههای مانیسمان، قیمت بیشتری داشته باشد. لوله مانیسمان رده ۱۲۰ در انواع سایزهای ۳، ۴، ۵، ۸، ۶، ۹، ۱۰، ۱۶، ۱۴ و ۱۲ در بازار موجود است.

- رده ۱۶۰: این لوله در برخی از صنایع خاص به کار میرود و در مقایسه با انواع لولههای مانیسمان وزن بیشتری دارد. لوله مانیسمان رده ۶۰ در واقع لوله کربنی آلیاژی است که برای انتقال مواد کم فشار مانند گاز و آب به کار میرود. این لوله به صورت گرم، سیاه و گالوانیزه به تولید میرسد و برای فلنج کردن، کویل و خم کردن بسیار مناسب است. همچنین از قابلیت جوشکاری بسیار خوبی برخوردار است. لازم به ذکر است که قطر بیرونی این لوله با لولههای رده ۴۰ و ۸۰ مساوی است اما به لحاظ ضخامت، با این لولهها فرق میکند.

مزایای لوله مانیسمان

با توجه به مشخصات و ویژگیهای منحصر به فردی که برای لولههای بدون درز بیان کردیم، طبیعتاً این محصول از یک سری مزایای متمایز نسبت به سایر لولهها برخوردار است که برخی از آنها عبارتند از:

• یکپارچه بودن: لولههای مانیسمان برخلاف لولههای درزدار به شکل یکپارچه و بدون جوش به تولید میرسند و تمام قسمتهای آنها ساختاری یکپارچه و یکدست دارد. این موضوع به بهبود عملکرد این لولهها کمک میکند و همچنین باعث ایجاد ظاهری زیبا در آنها میشود.

• مقاومت بالا در برابر خوردگی و حرارت: لولههای مانیسمان در سیستم تاسیسات و لوله کشی به شکل گسترده مورد استفاده قرار میگیرند. از آنجا که برای انتخاب و استفاده از لوله در صنایع مختلف، یکی از فاکتورهای مهم توجه به دمای مواد هنگام عبور از لوله است، لولههای مانیسمان با توجه به اینکه مقاومت بالایی در برابر خوردگی و دما از خود نشان میدهند، از مناسبترین گزینهها برای استفاده در صنایع حساس مانند نفت، گاز و پتروشیمی به شمار میروند.

• دوام بالا: استفاده از مواد اولیه مقاوم و ساختار متفاوت لولههای مانیسمان باعث شده تا استحکام و دوام این لولهها در مدت طولانی افزایش پیدا کند. به همین علت این لولهها به طور گسترده در صنایع ساخت کشتی و زیردریایی مورد استفاده قرار میگیرند. چراکه به ندرت نیاز به تعویض یا تعمیر پیدا میکنند. این موضوع باعث شده تا هزینههای بسیار بالایی که ممکن است استفاده از لولههای معمولی در پی داشته باشند، با استفاده از لولههای مانیسمان به طور کامل حذف شود.

لولههای مانیسمان چه مشخصاتی دارند؟

در مورد مشخصات فنی لولههای مانیسمان باید بگوییم که این لولهها طبق استانداردهای جهانی به تولید میرسند و دارای طول، عرض، ضخامت، قطر و به طور کلی مشخصات متمایزی هستند. این موضوع میتواند خریداران را جهت خرید لوله مانیسمان متناسب با نوع نیازی که دارند، به راحتی هدایت و کمک کند. از سایر مشخصات این لوله میتوان به موارد زیر اشاره کرد.

• لولههای مانیسمان طبق استانداردهای APl 5L، ASTM A53، ASTM A106 به تولید میرسند.

• جنس این لولهها میتواند از فولاد، آلیاژ، لولههای HDPE و… باشد.

• به لحاظ نحوه تولید به سه دسته ریختهگری پاششی، سنبه کاری چرخشی و ریخته گری با استفاده از نیروی گریز از مرکز تولید میشوند.

• به لحاظ ردهبندی به ۱۷ رده متفاوت تقسیم میشوند.

• به لحاظ مقاومت، استحکام و دوام بالایی در برابر ضربه، فشار، تماس با مواد اسیدی، مایعات با حرارت بالا و… از خود نشان میدهد.

• طول این نوع لوله در مقایسه با لولههای درزدار کوتاهتر است.

• قیمت آن در مقایسه با سایر لولهها بیشتر است.

• این لوله کاملاً بدوندرز بوده و ساختاری صاف، یک دست و همگن دارد.

لوله مانیسمان چه کاربردهایی دارد؟

لوله مانیسمان دارای مصارف مختلف و کاربردهای متعددی است که از مهمترین آنها میتوان به استفاده از این محصول جهت خطوط انتقال نفت و گاز، خطوط هیدرولیک و خطوط صنایع دارویی و غذایی اشاره کرد.

• استفاده از لوله مانیسمان در صنایع دریایی: لولههای بدون درز در صنعت کشتیسازی کاربردهای ویژهای دارند و میتوان از آنها در سیستم لوله کشی دیگهای بخار و قسمتهایی از کشتی که در معرض فشار زیاد و دمای بالا قرار دارند استفاده کرد. در این صنعت به علت سخت بودن شرایط کاری، معمولا هر چند سال یکبار باید قطعات کشتیها تعویض شود که این موضوع هزینههای زیادی را در پی دارد. اما استفاده از لولههای بدون درز در صنعت کشتیسازی باعث کاهش چشمگیر هزینهها میشود. چراکه این لولهها استحکام مقاومتی بالایی در برابر خورندگی از خود نشان میدهند. بنابراین استفاده از آنها در ساخت فانوسهای دریایی، زیردریاییها، سکوهای بالگرد و… یک گزینه فوق العاده مناسب است.

• استفاده از لوله مانیسمان در صنعت نفت و گاز: صنعت نفت و گاز یکی از بزرگترین صنایع ارزی در جهان شناخته میشود و استفاده از لوله مانیسمان در این صنعت بسیار رایج است. لولههای بدون درز مانیسمان در این زمینه کاربردهای مختلفی دارند که از جمله آنها میتوان به لولههای انتقال مایعات و گازها، لولههای حفاری تیوبینگ و کیسینگ، لولههای مورد استفاده در پالایشگاههای نفت و گاز و لولههای با مصارف تاسیساتی اشاره داشت. این لولهها به علت تحمل فشارهای بالا و مقاومت در برابر دمای زیاد، برای استفاده در صنایع نفت و گاز به شدت توصیه میشوند.

• انتقال و ذخیره هیدروژن: هیدروژن به عنوان یک منبع تجدید پذیر، جایگزین بسیار مناسبی برای سوختهای فسیلی در صنعت است. اما به دلیل خواص خورندگی بالایی که این ماده دارد، بهتر است که مخازن ذخیرهسازی و انتقال هیدروژن از مقاومت بالایی برخوردار باشند تا بتوانند در برابر خواص خورندگی این ماده مقاومت لازم را از خود نشان دهند. به همین علت استفاده از لوله مانیسمان در این زمینه اهمیت ویژهای دارد. در واقع استفاده از لولههای درزدار در این حوزه، احتمال نشتی، انفجار و ایجاد اتفاقات مشابه را در پی دارد. اما لولههای مانیسمان به دلیل نداشتن درز و مقاومت در برابر مواد خورنده، برای انتقال این ماده در شرایط مطلوب و امنیت کامل، بسیار مناسب هستند.

به طور کلی از کاربردهای این لوله میتوان به موارد زیر اشاره کرد.

• انتقال مواد با دمای بالا

• انتقال مواد با فشار بالا

• خطوط انتقال برق

• مخازن بویلرها و کمپرسورها

• موتورخانه

• استفاده در سازههای فولادی

• انتقال مواد سمی، خطرناک و خورنده

• آتش نشانی

• انتقال نفت و گاز

• خطوط انتقال بخار

• خطوط صنایع غذایی و دارویی

• نیروگاههای تولید انرژی

• عایق کابلهای فشار قوی برق

• آبرسانی برای صنایع کشاورزی

عوامل موثر بر قیمت لوله مانیسمان

لوله مانیسمان یکی از کاربردیترین نوع مقاطع فولادی در زمینه انتقال نفت، گاز آب و… است که به دلیل برخورداری از ویژگیهای منحصر به فرد، دامنه کاربردی گستردهای دارد. خواص مطلوب این لوله به علت عدم وجود درز در ساختار آن است که باعث شده به یکی از گران قیمتترین نوع لولههای فولادی تبدیل شود. اما عوامل دیگری نیز در تعیین قیمت این لوله تاثیرگذارند که برخی از آنها به شرح زیر است.

- قیمت ارز و دلار: میزان قیمت ارز و دلار یکی از تاثیرگذارترین عوامل و فاکتورها بر تعیین قیمت لوله مانیسمان است. اگرچه تولید این محصول در داخل کشور انجام میشود اما اغلب مواد اولیهای که در ساختار آن به کار میروند به صورت وارداتی هستند. همچنین برخی از نمونههای این محصول در کشور تولید نشده و محصولات وارداتی هستند که تاثیر نرخ ارز بر قیمت این محصولات بسیار پررنگتر خواهد بود.

- میزان عرضه و تقاضا: از دیگر عوامل مهم و موثر بر تعیین قیمت لوله مانیسمان میتوان به میزان عرضه و تقاضا اشاره کرد که این موضوع از جنبههای مختلف میتواند بر قیمت این محصول اثرگذار باشد. در صورتی که عرضه این محصول نسبت به تقاضا افزایش پیدا کند، قیمت این لولهها ارزانتر میشود و در صورتی که تقاضا زیاد و عرضه کم باشد، شاهد افزایش قیمت لولههای مانیسمان خواهیم بود.

- قیمت مواد اولیه: قیمت مواد اولیه برای تولید این محصول که شامل گندله آهن، آهن اسفنجی و انواع شمش فولادی میشوند، در تعیین قیمت لوله مانیسمان تاثیرگذار هستند. قیمت این مواد اولیه بر اساس قیمت جهانی شمش cis و سنگ آهن تعیین میشود که در صورت افزایش قیمت دلار، قیمت این محصولات نیز افزایش پیدا میکند. مواد اولیه برای تولید محصولات فولادی در داخل کشور قابل تولید هستند اما کارخانههای تولید کننده این محصول با عرضه محصولات خود بر اساس قیمت جهانی آهن، باعث میشوند که قیمت محصولات فولادی افزایش پیدا کند.

- روش تولید لوله مانیسمان: همانطور که پیشتر هم اشاره کردیم، لوله مانیسمان به روشهای مختلفی تولید میشود و روش تولید لوله در تعیین قیمت آن موثر است. از مهمترین روشهای تولید لوله مانیسمان میتوان به روش ریختهگری گریز از مرکز و روش اکستروژن اشاره کرد. لولههایی که به روش اکستروژن تولید میشوند به دلیل استحکام بالاتر، داشتن ساختار ریزدانه و کشیده، از خواص بهتری برخوردارند و به همین علت قیمت آنها در مقایسه با محصولات حاصل از روش ریختهگری، بسیار بیشتر است.

- نوع لوله و رده آن: از دیگر عواملی که میتواند زمینه نوسان در قیمت لوله مانیسمان را فراهم کند میتوان به نوع این لوله و رده آن اشاره کرد. هرچه رده لوله مانیسمان و ضخامت آن بیشتر شود، قابلیت تحمل فشارهای بیشتر را دارد و مقاومت آن در برابر عوامل مخرب محیطی افزایش پیدا میکند. بنابراین این موضوع مستقیماً باعث افزایش قیمت لولههای مانیسمان و گران شدن آنها میشود.

نکات مهم به هنگام خرید لوله مانیسمان

به هنگام خرید لوله مانیسمان باید به یک سری فاکتورها دقت داشته باشید و بر اساس آنها، لوله مورد نیاز و متناسب با نیاز خود را با کیفیت مطلوب خریداری کنید. برخی از فاکتورهای مهم که باید هنگام خرید این محصول مورد توجه قرار بگیرند به شرح زیر هستند.

- استاندارد لوله: استاندارد لوله مانیسمان در تضمین کیفیت این محصول و سازگاری با نیازهای مختلف صنایع اهمیت ویژهای دارد. استانداردهای معتبر برای تولید این محصول عبارتند از:

- ASTM A312

- ASTM A53

- ASTM A106B

- ASME B36.19 و ASME B36.10

توجه به این استانداردها مانند یک راهنمای اصلی در انتخاب بهترین نوع لوله مانیسمان بسیار مهم است. همچنین مطمئن شوید که محصول تولید شده از تاییدیهها و گواهینامههای مرتبط با استانداردهای ایمنی و کیفیت برخوردار باشد. به این ترتیب از کیفیت لوله مانیسمان و تناسب آن با نیازهای پروژههای مختلف مطمئن خواهید شد.

- ابعاد لوله: لوله مانیسمان در ابعاد مختلف به تولید میرسد و سایز و اندازه آن در کاربردهای آن بسیار موثر است. طول لولههای مانیسمان معمولاً ۶ متر است اما در موارد خاص و بر اساس نیازهای خاص پروژه ممکن است تا دو متر یا ۷ متر کاهش یا افزایش طول پیدا کنند. همچنین قطر خارجی این لولهها از ۲/۱ تا ۲۴ اینچ متغیر است و انتخاب قطر مناسب بر اساس نوع نیاز مشتری صورت میگیرد. ضخامت لولههای مانیسمان بین ۰.۵ تا ۲۶ میلیمتر متغیر است و باتوجه به نوع کاربری و فشار مورد نظر، این ضخامت تعیین میشود. همانطور که گفته شد، لولههای مانیسمان در ردههای مختلف در بازار عرضه میشوند و انتخاب رده مناسب، به نوع نیاز مشتری و میزان فشار و دما در محل استفاده از لوله بستگی دارد. بنابراین شما با بررسی تمام این موارد باید لوله مانیسمان مورد نیاز برای پروژه خود را انتخاب کنید.

- اصل بودن لوله: هنگام خرید این محصول برای اینکه از اصل بودن آن اطمینان حاصل کنید باید یک سری بررسیهای دقیق روی آن انجام دهید. به طور مثال حتماً به ظاهر لوله مانیسمان نگاه دقیق بیندازید و اطمینان حاصل کنید که هیچگونه نقص، خطا یا تغییرات عادی در ساختار آن وجود نداشته باشد. چراکه هر یک از این عوامل میتوانند نشان از کیفیت پایین یا اصیل نبودن محصول باشند. همچنین به برش لوله دقت داشته باشید. اگر امکان دارد قسمتی از لوله را برش دهید و درون لوله را برای اطمینان از عدم وجود هرگونه خلل یا درز در ساختار آن مورد بررسی قرار دهید. برای اطمینان از مقاومت و استحکام مکانیکی لوله، حتماً از آزمون کشش بر روی نمونه لوله استفاده کنید. این آزمون میتواند میزان اصالت و کیفیت لوله را نشان دهد. همچنین میتوانید با انجام آزمون ترکیب شیمیایی، از نوع ترکیبات شیمیایی به کار رفته در تولید لوله و جنس آن اطمینان حاصل کنید که این موضوع معمولا توسط آزمایشگاههای متخصص انجام میشود.

- خرید از مراکز فروش معتبر: در نهایت برای اینکه یک خرید با کیفیت و مطمئن انجام دهید، تنها راهکار پیش روی شما مراجعه به مراکز فروش معتبر است. اگر این محصول را از فروشندگان و تولید کنندگان معتبر و با سابقه بخرید، میتوانید تا حد زیادی نسبت به کیفیت محصول خریداری شده اطمینان حاصل کنید.

سخن پایانی در رابطه با فرآیند تولید لوله مانیسمان:

در این مقاله راجع به فرایند تولید لوله مانیسمان صحبت کردیم. همانطور که اشاره شد لولههای مانیسمان لولههایی بدون درز هستند که به دلیل ساختار متفاوتی که دارند از ویژگیهای منحصر به فرد و متمایزی نسبت به سایر لولهها برخوردارند. به همین دلیل به شکل گستردهای در صنایع مختلف مورد استفاده قرار میگیرند. این لولهها از ۱.۸ اینچ تا ۲۶ اینچ در بازار موجود هستند و در ردههای مختلف ۲۰، ۴۰، ۶۰، ۸۰، ۱۲۰ و… به تولید میرسند.

شما میتوانید متناسب با نوع نیازها و انتظاراتی که دارید از مدلهای مختلف این محصول استفاده کنید و از مزایای ارزشمند این محصول از جمله مقاومت فشاری بالا، استحکام و دوام بالا در برابر مواد خورنده و… بهرهمند شوید. با توجه به اینکه لولههای مانیسمان در پروژههای حساس مورد استفاده قرار میگیرند، اطمینان از کیفیت آنها امری حیاتی است. بنابراین برای خرید این محصولات به فروشندگان معتبر مراجعه کنید.